Crean un nuevo material compuesto para imprimir en 4D

La impresión en 4D no es nueva. Consiste en la impresión en 3D de una pieza que, frente a un estímulo, irá cambiando su forma en el tiempo. El tiempo es la cuarta dimensión.

Este material debe tener un comportamiento controlable según interese, y, en general, además debe tener características estructurales, de resistencia y de deformación determinadas.

Investigadores de la City University of Hong Kong, han creado un material compuesto de nanopartículas cerámicas y polímeros elásticos que es capaz de soportar altas temperaturas y ser suficientemente robusto como para ser utilizado en aplicaciones del sector aeroespacial.

Imprimir en 3D materiales cerámicos resistentes es todo un desafío, pues es necesario recurrir a estructuras complejas que permitan aumentar dicha resistencia en direcciones determinadas. Pero estos materiales tienen un alto punto de fusión, y la impresión 3D de este tipo de materiales no sale bien si no se realiza en estructuras planas. Por eso, poder recurrir a un “plegamiento” tipo “origami” es fundamental para poder conseguir ese tipo de formas.

Los investigadores de la CityU, han creado un tipo de nanocomposites elastoméricos que se pueden imprimir en 3D, ser deformados posteriormente, y transformarse en nanocomposites basados en oxicarburo de silicio, un material cerámico que resiste altas temperaturas.

Toda la información sobre el material y su tratamiento están descritos en la publicación que el equipo de investigadores ha realizado en Science Advances. En ésta, explican los dos métodos que pueden seguirse para la fabricación de piezas con este material.

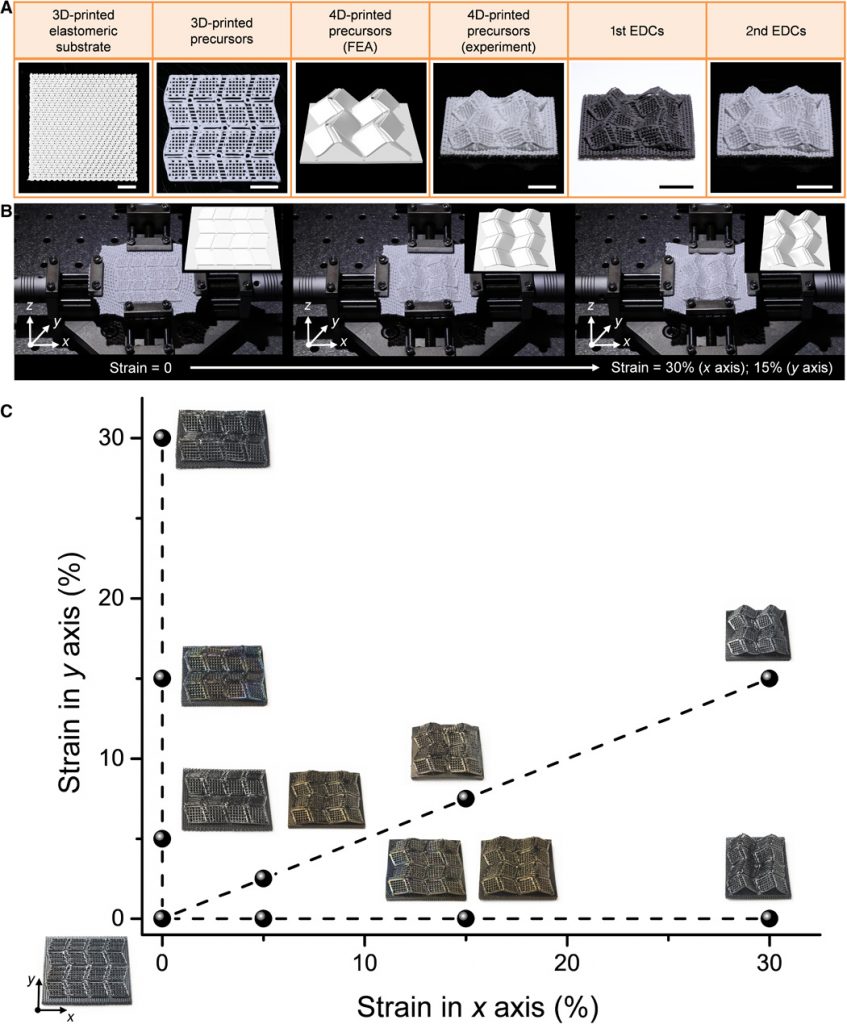

El primer método consiste en imprimir una preforma que irá adherida sobre una malla de material elastomérico estirado tanto en el eje x como en el eje y a través de unas juntas o puntos de anclaje. Después, al relajar el tensado de la malla sustrato en determinada magnitud en el tiempo de forma diferenciada en cada eje, se puede conseguir una estructura concreta. Finalmente, la preforma pasa por un tratamiento a alta temperatura (1000º) para su transformación cerámica.

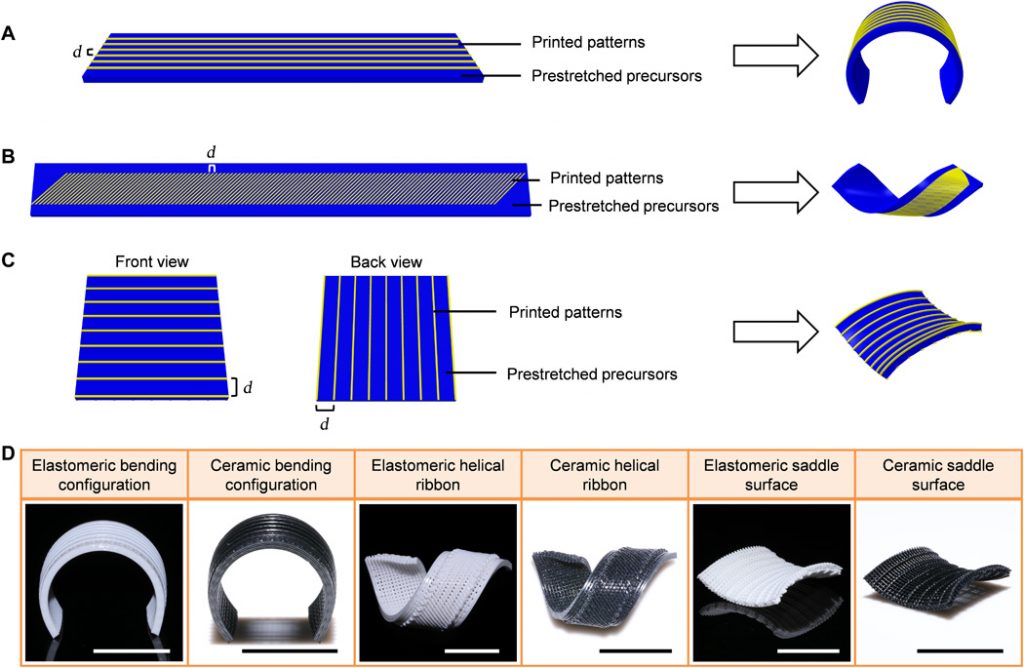

En el segundo método, el material se imprime sobre un núcleo del mismo material precursor estirado. El patrón de impresión de las capas superficiales sobre dicho núcleo, hará que la pieza adopte una forma concreta al relajar éste. Como en el caso anterior, un tratamiento posterior a 1300º transformará el material en su versión cerámica, apta incluso para piezas del sistema de propulsión en vehículos espaciales.

El equipo de CityU ahora se concentra en los test de esfuerzo del material cerámico y en mejorar sus propiedades en general. Pero, lo más importante, como siempre en impresión 4D, es descubrir diseños y patrones que den lugar a las estructuras y formas finales que se necesitan. ¿Podría ser tarea de un modelo de inteligencia artificial?